国产机器人突破之路:减速器是关键

时间:2017-03-15 09:44:40 来源: 电子发烧友网

减速器是机器人的关键零部件,成本占到整台机器人生产成本的三分之一。中国对机器人减速器研究较晚,技术不成熟,目前严重依赖进口,减速器是制约我国机器人产业发展的关键因素,攻克减速器技术是国内机器人企业产业化的必然选择。

机器人减速器分类

机器人减速器,按结构不同可以分为五类:谐波齿轮减速器、摆线针轮行星减速器、RV减速器、精密行星减速器和滤波齿轮减速器。在精度、扭矩、刚度、传送效率等衡量减速器的各个性能指标上,它们各有不同。其中,RV减速器和谐波减速器是工业机器人最主流的精密减速器。

RV减速器在先进机器人传动中有逐渐取代谐波减速器的趋势。世界75%的精密减速器市场被日本的Harmonica Drive和Nabtesco占领,其中Nabtesco生产RV减速器,约占60%的份额,Hamonica Drive生产谐波减速器,约占15%的份额。

机器人减速器市场规模

中国正在服役的机器人已占全球总量的9%左右,2015年中国市场工业机器人达7500台,同比增长36.6%,整体而言,机器人市场需求只增不降。在多种因素的引诱下,工业机器人产业的发展速度将再次提速,步入历史上的第二个繁荣发展期,或将比第一次浪潮还将巨烈。

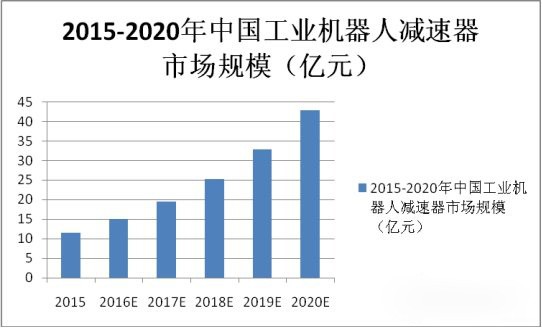

随着我国工业机器人应用市场的快速发展,工业机器人用减速器市场需求规模也随之增长。一般情况下,一台工业机器人需要的减速器个数为4-6台。2015年我国工业机器人减速器市场规模约为11.5亿元,随着未来工业机器人的发展,中投顾问产业研究中心预测到2020年我国工业机器人减速器市场规模将超过40亿元,未来五年复合增长率约为30%。

全球范围内机器人将会越来越普及,预计到2020年,服务机器人年销售收入有望超过300亿元人民币。工业机器人再加上日益走入人们生活中的服务机器人,对于减速机行业来说,未来的前景十分看好。

国产机器人用减速器现状

目前中国机器人的处境依然很严峻,其中最典型的是在机器人核心技术上缺乏整体的突破。核心零部件主要分成三部分,机器人减速器、交直流伺服电机和控制器。从成本上来说,目前全球机器人产业的成本构成,35%左右是减速器,20%左右是伺服电机,15%左右是控制系统,机械加工本体可能只占15%左右,其他的部分主要就是应用。可以看出,减速器是制约机器人产业发展的关键因素,而减速器的核心技术,几乎垄断在两家日本企业纳博特斯克(Nabtesco)和哈默纳科(Harmonicdrive)手上,我国所有的机器人企业都在给日本企业打工。

关键部件进口比例较高,导致现在国内制造机器人成本较高。特别是减速机,国内企业购买减速机的价格是国外企业的价格的将近5倍。这样国产机器人难以形成价格优势,只有年产量上500-1000台,才有一定的规模效应。因此,中国如果想要形成机器人产业化, 摆脱国外机器人企业的掣肘,在机器人领域赢得自主,必须要将减速器国产化加速提上日程。

RV减速器在国际上仅有极少数国家能生产,最近几年,虽然国内也有量产的RV减速器,产品性能指标短期内能达到要求,但由于质量控制和工艺的问题,很容易磨损报废,所以鲜有国产机器人企业选用,中国市场的减速器普遍还依赖进口。

其实在“十二五”时期,国家“863”计划将其列入重点攻克的技术瓶颈。国内顶尖大学和科研机构几年攻关也只有论文,没有实物。近两年随着工业机器人的发展有部分企业开始投资研发国产RV减速机,目前大多数处在技术研发和攻关阶段。

RV减速器的技术难点在于该部件需要保证传递很大的扭矩,承受很大的过载冲击,并保证预期的工作寿命,因而在设计上使用了过定位结构,这使得零件加工精度要求极高,加工十分困难,机器人其规模化生产的重要制约则在于加工设备和加工工艺。

国产RV减速器在额定扭矩和传动效率等方面与国外产品差距较小,但在扭转刚度、传动精度等稳定性和精度指标方面差距还比较明显,由于材料和工艺水平差距,耐疲劳强度方面差距也比较明显。

预计国产减速器在未来一段时间主要发展方向在于技术突破和完善,市场方面,首先进入中低端工业机器人市场,在2016 年后逐渐进入汽车生产线焊接机器人等高端产品。减速器的国产化会大幅降低国产工业机器人成本。

目前国产RV减速机在材料,工艺,配合,精度,耐磨性,材料,热处理,轴承等方面还需要改进。

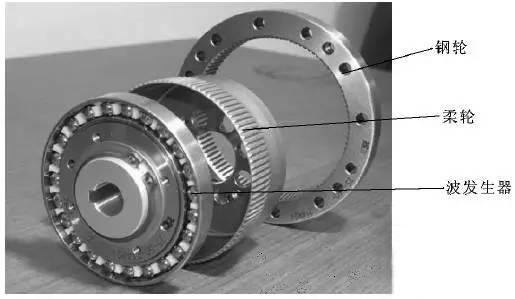

谐波减速机是机器人实现运动功能的核心部件,是轻型工业机器人和机械臂可靠、精确运行不可或缺的部件,它可以使机器人的伺服电机在一个合适的速度下运转,并精确地将转速降低到机器人各部位需要的速度,在提高机械本体刚性的同时可输出更大的扭矩。谐波传动的构成:仅三个基本零部件, 波发生器,由外周嵌有薄壁滚珠轴承的椭圆形凸轮组成。轴承内圈固定在凸轮上,外圈通过滚珠实现弹性变形。通常安装在输入轴上。 柔轮,具有薄壁结构的金属弹性体部件。开口部外周加工有齿轮。通常安装在输出轴上。刚轮刚体环状部件。内周加工有齿轮,比柔轮多两个轮齿。通常固定在外壳上。

国产谐波减速机与国外减速机在技术等方面已经几乎没多大差距,甚至在某些方面超过国外谐波减速机性能。

国产RV减速器突破之路

目前全球能够提供规模化且性能可靠的精密减速器生产企业不算多,全球绝大多数市场份额都被日本企业占据,在工业用机器人关节上的精密减速器上,纳Nabtesco(纳博特斯克)产品的全球市场占有率达60%,特别在中/重负荷机器人上,其RV减速器市场占有率高达90%。Harmonica(哈默纳科)的谐波减速器约占15%,还有住友重工(SUMITOMO)。

谐波减速器结构相对简单,仅有三个基本零部件,加上哈默纳科的专利早已到期,国产谐波减器机跟国外相比差距不算大。国产厂商如无锡绿的、东莞本润等公司的谐波减速器已经在国产机器人上面有广泛应用。

RV减速机核心难点在于基础工业和工艺。RV减速机是纯机械的精密部件,材料、热处理工艺和高精度加工机床缺一不可。我国在这几个方面长期落后,并非单靠某个企业所能解决。要将200多个零部件组合在一起,精度要求苛刻,零部件之间的公差匹配需要多年经验积累。

技术是没有捷径可走的,日本纳博特斯克公司从1980年代初提出RV型设计到1986年RV减速器研究获得实质性突破,花了6-7年时间;而国内率先拿出结果的南通振康和恒丰泰花费时间也为6-8年。

可喜的是中国企业布局RV减速器若干年后,终于取得一些突破。国产RV减速器主要由南通振康、秦川机床、武汉精华、浙江恒丰泰和浙江双环传动提供。

南通振康RV减速器产量已经突破万台,秦川机床RV减速器生产线已经打通,产量正在逐步上升。秦川机床的RV减速器是国家进口替代项目,秦川机床9万套工业机器人关节减速器技术改造项目、工业机器人关节减速器生产线两项合计投资3.14亿元。

两点建议:

1.创新协同合作模式

RV减速器研发难度大,我国在这许多方面长期落后,并非单靠某个企业所能解决。面对目前艰难局面,如何创新协同合作模式,调动产学研各方面积极性,加快相关技术的研发,特别加快和完善在热处理工艺、加工制造工艺、装配工艺等方面技术,进一步提升产品的稳定性、一致性是当前急需解决的课题。

2.技术突破需要耐心

我国对机器人用减速器的研究相比国外较晚,技术不成熟,与国外先进技术存在较大差距,形成了精密减速器不能自给自足的局面,机器人减速器的关键技术突破显得更加迫切,但技术突破考验企业耐心,因为减速器的产业化是一个高投入、慢回报、重资产的过程,需要一个超精密机械加工的企业才能实现。而且进军该领域也存在较大风险,从设计与制造涉及到材料及热处理技术、结构优化及零件微处理技术、精密制造及装配技术、检测技术等等,这些技术需要长时间经验摸索和积累,不可忽视和跳越,一旦不成功便可能前功尽弃。